随着机械工业的不断发展,对齿轮的精度、效率和寿命要求越来越高,因此需要研究和开发高效精密的齿轮磨削加工技术。在此基础上,对齿轮磨削加工以及当下常用的精密磨削加工技术进行了研究,重点分析了硬齿轮加工技术、强力珩齿技术和齿轮多能场复合制造技术的应用,并进一步探讨了如何在齿轮磨削加工中做好齿轮表面的完整性控制,提出了相关建议和措施,以供参考。

齿轮是一种广泛应用于机械传动领域的核心元件,其性能和质量对整个机械系统的运行有着重要影响。为了进一步提高齿轮的性能和质量,必须进一步加强对高效精密磨削加工技术和表面控制技术的研究,持续推动行业发展。

齿轮磨削加工技术概述

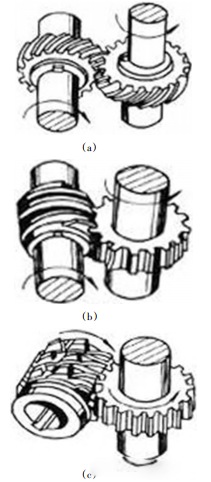

在现阶段齿轮磨削加工中,依据砂轮和相对齿轮的运动轨迹,可以分为展成磨削和成形磨削两类加工方法。其中,展成磨削(Generating Grinding)是其原理是利用砂轮和齿轮的啮合运动,将砂轮的切削刃与齿轮的齿形相接触,从而切削出齿轮的齿形,如图1所示。由于该方法属于啮合运动,砂轮的切削刃可以精确地按照齿轮的齿形轨迹进行切削,并且砂轮的切削刃与齿轮的齿形相接触,能够有效地去除材料,所以具有较高的加工精度和加工效率,可以适用于各种类型的齿轮,包括直齿、斜齿、弧齿等,适用范围较广。

成形磨削(Form Grinding)则利用砂轮的形状与齿轮的齿形相匹配,通过砂轮的切削作用,砂轮与齿轮进行相对运动,从而切削出齿轮的齿形。成形法的常用加工方法包括铣齿、成形插齿、拉齿、成形磨齿,其中最为常用的是铣齿。该类砂轮的形状是预设的,所以在砂轮设计时相对简单,并且砂轮的形状和齿轮的齿形互相匹配,也具备较高的切削效率。但是加工精度较低,并且无法适用于各种类型的齿轮。所以在齿轮加工方法的选择时,需要根据具体的加工需求和条件进行综合考虑。

图1展成磨削的原理

02

齿轮高效精密磨削加工技术

硬齿轮加工技术

硬齿面加工技术是一种针对齿轮加工要求较高的齿轮的加工技术。通常是指在第一次热处理之后得到的齿面硬度较大的齿轮,即硬度值超过45HRC且精度等级要求高的齿轮。这种技术在滚齿、剃齿、磨齿和珩齿等精加工工序中得到广泛应用。在硬齿面加工技术中,采用了一种新型的涂覆了防护涂层的滚齿刀具,这种刀具能够减小刀具的磨损和更换,降低加工成本。同时,在磨齿的工艺中选用了性能良好的CBN砂轮作为磨具,这种砂轮具有高强度、高硬度、高耐磨性等优点,能够有效提升齿轮表面的精度。当下常用的CBN砂轮有以下4种:

①电镀CBN砂轮。电镀CBN砂轮可以用于珩磨和精磨齿轮,提高齿轮的精度和表面质量。由于电镀工艺能够控制砂轮的硬度和磨粒大小,所以电镀CBN砂轮在精密磨削加工中具有一定的优势,适用于大批量生产;

②烧结CBN砂轮。烧结CBN砂轮在齿轮磨削加工中主要用于高精度、高硬度的加工场合。例如,在高速齿轮磨削加工中,烧结CBN砂轮具有高强度和硬度,能够提高磨削效率和加工精度。同时,烧结工艺能够实现大规模生产,所以在批量较大的情况下,烧结CBN砂轮的经济效益较为显著;

③树脂CBN砂轮。树脂CBN砂轮在齿轮磨削加工中适用于各种复杂形状的加工,如曲线齿、斜齿等。由于树脂结合剂具有较好的韧性和抗冲击性,能够适应各种复杂形状的加工,所以在一些特殊形状的齿轮磨削中,树脂CBN砂轮具有较好的应用效果;

④陶瓷结合剂CBN砂轮。该类砂轮具有高硬度和耐磨性,适用于高精度、高硬度的加工场合。同时,陶瓷结合剂具有较好的化学稳定性和耐热性,能够适应各种复杂形状的加工。例如,在一些高速齿轮磨削加工中,陶瓷结合剂CBN砂轮具有较好的应用效果。实践发现,基于硬齿面加工技术的滚齿齿轮精度能够维持在IT5水平,利用超硬刀具来开展剃齿加工,齿轮精度增加了两级,加工效率也得到了将近10倍的提升。

强力珩齿技术

强力珩齿技术是一种先进的齿轮精加工技术,其原理是利用齿轮形珩磨轮与被珩齿轮做啮合运动,相当于一对交错轴斜齿轮传动,利用其齿面间的相对滑动速度和压力来进行珩磨的一种齿面精加工方法。在具体实践中,强力珩齿加工的切削力均匀,加工精度高且稳定。由于强力珩齿技术采用内啮合方式,重合度大,参与切削的齿数多,切削力波动小,不易产生类似于剃齿加工中凹的缺陷,具有强制修正被珩齿轮误差的作用。与此同时,强力珩齿技术依靠珩磨砂轮与齿面的相对滑动去除材料,切削力小,切削速度低,不会在齿面切削接触区产生热效应,避免了齿面烧伤。此外,强力珩齿技术可以减少加工工序,缩短加工时间,提高生产效率。强力珩齿技术适用于各种类型的齿轮加工,特别是对一些难以进行蜗杆砂轮磨齿加工或使用蜗杆砂轮磨齿加工经济性较差的齿轮,如内齿轮、小模数齿轮等。在汽车、航空航天、能源等领域都有广泛的应用。实践研究发现,强力珩齿加工技术在热处理变形及微缺陷修等方面都具备非常好的应用效果,修正量在0.05mm以上,同时表面粗糙度也能够控制在Ra0.2μm,加工精度和效率都非常高。

齿轮多能场复合制造技术

随着科学技术的发展,齿轮加工正在向高层次和深层次进行发展。齿轮成型制造中除了使用传统机械加工工艺外,它结合了多种物理场的作用,包括机械能、热能、电磁能等,以实现齿轮的高效、高精度、高质量制造。当下常用的有以下几种复合制造技术:

①电化学复合制造。电化学复合制造技术是一种利用电化学反应和机械加工相结合的方法,通过电化学反应和机械加工的复合作用,可以在保证磨削效率的同时,提高磨削精度和表面质量。例如,利用电化学腐蚀技术对齿轮进行预处理,可以优化磨削路径,减少磨削时间和成本;同时还可以通过电化学刻蚀技术,可以加速齿轮表面材料的去除速率,提高磨削效率;再者利用电化学抛光精确控制齿轮表面的粗糙度和形貌;

②激光复合制造。激光复合制造技术是一种利用激光束和机械加工相结合的方法,实现高效、高精度、低成本的制造技术。在齿轮高效精密磨削中,可以利用激光束的高能量密度,加速齿轮表面材料的去除速率,提高磨削效率。同时还可以通过激光束的精确控制和快速扫描特性,优化磨削路径和加工轨迹,提高磨削精度和表面质量。此外也可以利用通过激光熔覆技术,可以在齿轮表面形成一层具有高硬度、高耐磨性的涂层,提高齿轮的表面质量和使用寿命。在具体加工实践中,需要基于齿轮加工特性以及材料去除机制,综合选择一种或者多种特种能场与机械能场进行耦合,从而进一步提升齿轮加工的精度和效率。

03

齿轮高效精密磨削加工中表面的完整性控制

影响齿轮表面完整性的因素

磨削表面残余应力、表面形貌和表面显微硬度与齿轮表面完整性之间存在密切的关系。

①磨削表面残余应力。磨削过程中,由于砂轮与工件之间的摩擦和磨削热等因素,会在工件表面产生残余应力。残余应力会导致工件表面产生微小变形,影响齿轮的精度和寿命。适当的残余应力可以提高齿轮表面的耐磨性和抗疲劳性能,但过大的残余应力会导致表面裂纹和剥落等缺陷;

②表面形貌。磨削表面的形貌对齿轮表面的完整性有很大的影响。表面粗糙度过大或存在毛刺、划痕等缺陷会导致齿轮在运行中产生噪音和振动,影响其使用性能。表面形貌的质量还会影响齿轮的耐磨性和抗疲劳性能;

③表面显微硬度。磨削后的表面显微硬度可以提高齿轮表面的耐磨性和抗疲劳性能。但过高的硬度会导致脆性增加,降低抗冲击能力。因此,需要根据齿轮的使用要求选择适当的表面硬度。

齿轮表面的完整性控制技术

为了尽可能提高齿轮磨削加工的精度,实现对齿轮表面的完整性控制。在具体加工过程中,一方面需要做好齿轮磨削加工的前处理,选用具有适当硬度和韧性的工件材料,并进行严格的质量控制,以保证在磨削过程中不易产生塑性变形和裂纹。对高精度齿轮,还需要进行预处理和热处理等工序,以消除材料内部的缺陷和应力,提高表面完整性;另一方面则需要从磨削工艺参数和工艺控制方面入手进行优化。如根据齿轮的材料、尺寸和加工要求,选择合适的砂轮类型、磨削液种类和浓度、磨削速度、进给速度等参数,通过试验和仿真分析,优化磨削工艺和参数,以减少磨削过程中的热影响和微裂纹,提高表面质量;合理选择和使用冷却液,以减少磨削区的温度升高,防止工件表面烧伤和裂纹产生;积极引进和应用先进的磨削技术和设备,如超高速磨削、激光辅助磨削、超声振动磨削等,以提高磨削效率和表面质量,减少缺陷的产生。同时,还需要从残余应力、表面形貌和显微硬度等方面综合分析表面完整性,找出薄弱环节,制定针对性措施。采用有限元分析、数值模拟和实验验证等方法,对表面完整性进行多层次、多尺度的分析和评估。此外,还可以采用逆向工程技术,将齿轮的最终成品或关键零部件进行三维扫描和数据分析,以获取精确的几何形状和表面结构信息,以便于为工艺技术优化提供参考。

04

结束语

总之,通过合理应用高效精密磨削加工和表面完整性控制技术,能够提高齿轮的磨削加工精度和效率能够,提高齿轮的质量和性能,降低齿轮噪音和振动,提高齿轮传动效率,延长齿轮使用寿命。但是随着科技的发展,在今后仍需加强人工智能、机器人技术在齿轮精密磨削加工中的研究应用,不断促进行业进行发展。